1. Peralatan penyejatan: seperti peralatan penyejatan MVR, peralatan pengedaran paksa, peralatan penyejatan suhu rendah, dan peralatan penyejatan pelbagai kesan.

Digunakan dalam proses pengeluaran yang mana

Peralatan penyejatan terutamanya digunakan dalam industri perlombongan dan metalurgi untuk rawatan air sisa, pengoptimuman proses hidrometalurgi, dan pemulihan sumber. Aplikasi khusus termasuk.

- Rawatan air sisa dan pelepasan sifar (ZLD)

Rawatan air sisa garam tinggi: Air sisa yang dihasilkan semasa proses perlombongan dan metalurgi sering mengandungi kepekatan garam tak organik dan ion logam berat yang tinggi, dan pelepasan langsung boleh menyebabkan pencemaran alam sekitar yang serius. Peralatan penyejatan (seperti penyejat pelbagai kesan, penyejat mampatan wap mekanikal (MVR), dll.) boleh menyejat kelembapan dalam air sisa untuk membentuk cecair pekat dan air suling. Cecair pekat boleh dipadatkan lagi untuk rawatan atau penggunaan sumber, manakala air suling boleh digunakan semula dalam proses pengeluaran atau dilepaskan untuk memenuhi piawaian, mencapai pengurangan dan penggunaan sumber air sisa.

Rawatan air sisa asid dan alkali: Bagi air sisa yang mengandungi asid dan alkali, peralatan penyejatan boleh menumpukan komponen asid dan alkali dalam air sisa dengan berkesan, memudahkan rawatan peneutralan berikutnya atau penjanaan semula dan penggunaan asid dan alkali, mengurangkan kos pembelian asid dan alkali baharu, dan mengurangkan pelepasan sisa.

- Pengoptimuman Proses Hidrometalurgi

Kepekatan larutan pencucian: Dalam hidrometalurgi, untuk meningkatkan kecekapan proses pengekstrakan, pemendakan, atau elektro-menang berikutnya, kadang-kadang perlu menumpukan larutan pencucian. Peralatan penyejatan boleh menumpukan ion logam berharga dalam larutan pencucian dengan cepat dan berkesan, mengurangkan penggunaan tenaga dan kos rawatan berikutnya.

Pemulihan pelarut: Apabila menggunakan pengekstrakan pelarut dan proses metalurgi basah lain, peralatan penyejatan boleh digunakan untuk memulihkan dan mengitar semula pelarut seperti alkohol, amina, dll., mengurangkan penggunaan pelarut, menurunkan kos rawatan, dan meminimumkan kesan alam sekitar.

- Kitar semula sumber dan pemprosesan hasil sampingan

Penghabluran garam hasil sampingan: Sesetengah proses metalurgi basah menghasilkan hasil sampingan yang mengandungi garam, seperti sulfat, klorida, dll. Peralatan penyejatan boleh menyejat dan menghablurkan larutan garam ini untuk mendapatkan produk garam tulen, mencapai penggunaan sumber.

Kepekatan dan pemulihan garam logam berat: Bagi air sisa atau hasil sampingan yang mengandungi ion logam berat, peralatan penyejatan boleh menumpukan garam logam berat untuk memulihkan sumber logam berat melalui pemendakan kimia, penyaduran elektrod, dan kaedah lain, mengurangkan risiko pencemaran alam sekitar, dan meningkatkan faedah ekonomi.

- Pemuliharaan tenaga dan pengurangan pelepasan

Penggunaan haba sisa: Haba sisa, wap suhu rendah, atau kondensat yang dihasilkan semasa proses perlombongan dan metalurgi boleh berfungsi sebagai sumber haba untuk peralatan penyejatan, mencapai penggunaan tenaga yang berkesan dan mengurangkan penggunaan tenaga keseluruhan.

Mengurangkan penjanaan sisa pepejal: Merawat air sisa melalui peralatan penyejatan boleh mengurangkan penjanaan sisa pepejal (seperti sisa penyejatan), menurunkan kos pelupusan sisa pepejal, dan mengurangkan tekanan alam sekitar.

- Warisan sejarah pemulihan dan tadbir urus alam sekitar

Rawatan cecair sisa: Bagi cecair sisa garam tinggi dan logam berat yang ditinggalkan di kawasan perlombongan terbiar, peralatan penyejatan boleh digunakan sebagai salah satu teknologi rawatan. Melalui penyejatan dan kepekatan cecair sisa, pelupusan selamat atau pemulihan sumber cecair sisa boleh dicapai, membantu memulihkan alam sekitar perlombongan.

Prinsip Teknikal

Peralatan penyejat MVR: Penyejat MVR menggunakan semula tenaga wap sekunder yang dihasilkannya, dengan itu mengurangkan permintaan tenaga luaran. Proses kerja MVR adalah untuk memampatkan wap suhu rendah melalui pemampat, meningkatkan suhu dan tekanan, meningkatkan entalpi, dan kemudian memasuki penukar haba untuk pemeluwapan untuk menggunakan haba pendam wap sepenuhnya. Kecuali untuk permulaan, keseluruhan proses penyejatan tidak memerlukan penjanaan wap. Wap sekunder yang keluar dari penyejat dimampatkan oleh pemampat, yang meningkatkan tekanan dan suhu, entalpi, dan kemudian dihantar ke ruang pemanas penyejat untuk digunakan sebagai wap pemanasan, mengekalkan keadaan mendidih cecair bahan.

Peralatan penyejatan pengedaran paksa: Peredaran larutan di dalam peralatan terutamanya bergantung pada aliran paksa yang dihasilkan oleh daya luaran. Kelajuan kitaran secara umumnya boleh mencapai 1.5-3.5 meter sesaat. Kecekapan pemindahan haba dan kapasiti pengeluaran yang tinggi. Cecair bahan mentah dipam dari bawah ke atas oleh pam pengedaran dan mengalir ke dalam dan ke atas di sepanjang tiub ruang pemanasan. Selepas memasuki ruang penyejatan, campuran wap dan buih cecair dipisahkan, dan wap dilepaskan dari bahagian atas. Cecair disekat dan jatuh ke bawah. Ia disedut oleh pam pengedaran di bahagian bawah kon dan kemudian memasuki tiub pemanasan untuk terus beredar. Ia mempunyai pekali pemindahan haba yang tinggi, rintangan terhadap pemendapan garam, anti-skala, penyesuaian yang kuat, dan mudah dibersihkan. Sesuai untuk kepekatan penyejatan dalam industri kejuruteraan kimia, makanan, farmaseutikal, alam sekitar, penyejatan dan pemulihan cecair sisa dengan skala, kekristalan, kepekaan haba (suhu rendah), kepekatan tinggi, kelikatan tinggi, dan pepejal yang tidak larut.

Peralatan penyejatan suhu rendah: Penyejatan suhu rendah merujuk kepada proses penyejatan yang beroperasi pada suhu umumnya antara 35-50 ℃. Selepas baldi air mentah mencapai paras cecair tengah, pam air beroperasi untuk menjana vakum, dan penyejat secara automatik menerima air. Pemampat beroperasi untuk menjana haba untuk memanaskan air sisa dalam tangki penyejatan. Di bawah vakum, suhu air sisa meningkat kepada sekitar 30 ℃, dan air sisa mula menyejat. Pemanasan awal selesai. Suhu penyejatan ditetapkan kepada 35-40 ℃, dan pemampat memampatkan penyejuk untuk menjana haba. Semasa air menyejat dengan cepat, penyejuk menyerap haba dan menyejukkan melalui injap pengembangan selepas penggasan. Wap naik dan mencairkan dengan cecair sejuk, memasuki tangki penyimpanan air. Penyejuk menyerap haba dan memampatkannya melalui pemampat untuk memanaskan air sisa. Jika terdapat gelembung yang naik semasa proses penyejatan, sensor akan mengesan dan secara automatik menambah penyahbuih. Selepas satu kitaran selesai, larutan pekat akan dilepaskan (masa satu kitaran boleh ditetapkan). Selepas satu kitaran penyejatan selesai, pam pemampatan berhenti berfungsi, injap pneumatik saluran paip cecair kepekatan terbuka, tangki penyejatan ditekan, dan tekanan hidraulik kepekatan dimasukkan ke dalam tangki kepekatan.

Apakah kesan yang boleh kita capai

Peralatan penyejatan syarikat kami boleh mencapai nisbah kepekatan 5-100 kali di bawah keadaan kualiti air yang berbeza. Penyejat telah digunakan secara meluas dalam pelbagai industri seperti industri makanan, industri farmaseutikal, industri kimia, perlindungan alam sekitar, dan tenaga kerana kecekapannya yang tinggi, kecekapan tenaga, penyesuaian yang kuat, tahap automasi yang tinggi, keselamatan alam sekitar, dan operasi yang stabil.

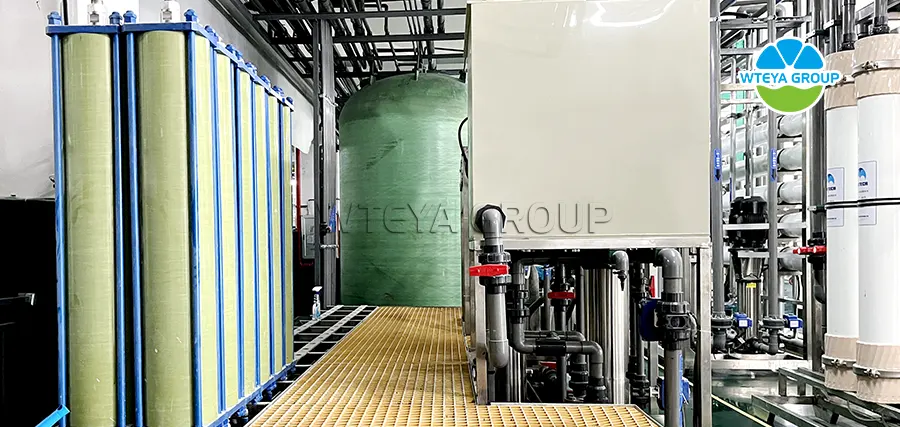

2. Peralatan pemisahan membran: DTRO, STRTO, NF, dll.

Digunakan dalam proses pengeluaran yang mana

Aplikasi teknologi pemisahan membran dalam industri perlombongan dan metalurgi terutamanya ditunjukkan dalam aspek berikut:

- Kepekatan dan pra-rawatan buburan

Kepekatan buburan berbutir halus: Kaedah kepekatan tradisional mungkin tidak cekap untuk buburan dengan saiz zarah kecil selepas pengisaran. Penggunaan membran seramik dan teknologi pemisahan membran lain boleh menumpukan buburan dengan cekap, meningkatkan kepekatan buburan kepada tahap yang diperlukan untuk proses pemisahan berikutnya, dan amat sesuai untuk memproses bijih halus yang sukar dipilih dalam pembangunan sumber gred rendah.

Penyingkiran unsur berbahaya: Teknologi pemisahan membran boleh memilih untuk mengeluarkan unsur berbahaya atau unsur berkaitan, seperti ion logam berat, yang terkandung dalam buburan. Melalui pemilihan bahan membran tertentu dan pengawalan keadaan operasi, matlamat penulenan buburan dan peningkatan penggunaan sumber dicapai.

- Pengoptimuman Proses Hidrometalurgi

Penulenan Larutan Pencucian dan Pengayaan Ion Logam: Dalam proses metalurgi basah, teknologi pemisahan membran dapat memulenkan larutan pencucian secara mendalam, membuang pepejal terampai, koloid, dan beberapa kekotoran anion. Pada masa yang sama, ion logam berharga (seperti kuprum, nikel, zink, emas, perak, dan lain-lain) boleh dipekati dan diperkayakan melalui kaedah seperti nanofiltrasi dan osmosis songsang, mengurangkan beban dan kos proses pengekstrakan, pemendakan, atau elektromenang berikutnya.

Kitar semula agen kompleks, asid, bes dan reagen lain: Agen kompleks, asid, bes dan reagen lain yang digunakan dalam proses pencucian atau pemendakan boleh dikitar semula dan digunakan semula melalui peralatan pemisahan membran, mengurangkan penggunaan bahan kimia, kos pengeluaran, dan meminimumkan impak alam sekitar.

- Rawatan air sisa dan pemulihan sumber

Rawatan air sisa logam berat: Air sisa logam berat yang dihasilkan semasa proses metalurgi boleh disekat dengan berkesan oleh teknologi pemisahan membran (seperti osmosis songsang, membran yang digerakkan secara elektrik, dan lain-lain) untuk memenuhi piawaian pelepasan atau selanjutnya memulihkan sumber logam berat.

Pemulihan asid sulfurik dan alkali: Dalam proses metalurgi basah, asid sulfurik dan alkali sering digunakan sebagai agen pencucian atau reagen untuk melaraskan nilai pH. Peralatan pemisahan membran boleh memulihkan asid sulfurik dan alkali dengan berkesan daripada cecair sisa, mencapai pengurusan gelung tertutup keseimbangan asid-bes, mengurangkan kos pembelian asid dan alkali baharu, dan mengurangkan pelepasan sisa.

- Rawatan tailings dan hasil sampingan

Penyahlembapan buburan tailings: Penggunaan membran penapisan tekanan atau membran seramik untuk penyahlembapan mendalam buburan tailings boleh mengurangkan jumlah penyimpanan tailings dengan ketara, mengurangkan penggunaan tanah, mengurangkan risiko alam sekitar yang berpotensi, dan memudahkan penggunaan semula komponen berharga dalam tailings.

Pemulenan dan nilai tambah hasil sampingan: Bagi hasil sampingan yang dihasilkan dalam proses metalurgi basah, seperti sulfida, sulfat, dan lain-lain, teknologi pemisahan membran boleh dipisahkan dan dimurnikan dengan halus untuk meningkatkan nilai pasaran hasil sampingan dan mencapai penggunaan sumber maksimum.

Prinsip Teknikal

Proses memisahkan komponen secara terpilih dalam campuran cecair atau gas menggunakan filem nipis khas. Prinsip utama teknologi ini adalah berdasarkan perbezaan dalam kelajuan dan keupayaan komponen yang berbeza untuk menembusi membran, yang mungkin ditentukan oleh sifat komponen, ciri membran, dan faktor-faktor seperti perbezaan kepekatan, kecerunan tekanan, kecerunan potensi, atau tekanan separa wap di kedua-dua belah membran. Kaedah pemisahan membran termasuk mikrofiltrasi, ultrafiltrasi, nanofiltrasi, osmosis songsang, dan elektrodialisis, yang masing-masing sesuai untuk keperluan pemisahan yang berbeza. Sebagai contoh, mikrofiltrasi dan ultrafiltrasi menyaring molekul atau zat terlarut dengan saiz yang berbeza berdasarkan saiz liang membran; Osmosis songsang adalah proses memerangkap zat terlarut dengan membenarkan pelarut melalui membran pada tekanan yang lebih tinggi daripada tekanan osmosis larutan; Elektrodialisis ialah pemisahan ion terpilih daripada larutan menggunakan membran pertukaran ion di bawah tindakan medan elektrik.

Apakah kesan yang boleh kita capai

Proses pemisahan membran biasanya mempunyai ciri-ciri penggunaan tenaga yang rendah dan suhu operasi yang rendah. Berbanding dengan kaedah pemisahan tradisional, ia boleh mengurangkan penggunaan tenaga dan pelepasan gas rumah hijau dengan ketara. Di samping itu, melalui pemulihan sumber dan pengurangan air sisa, permintaan tenaga dan jejak karbon telah dikurangkan secara tidak langsung. Teknologi pemisahan membran bukan sahaja digunakan dalam industri perlombongan dan metalurgi untuk pemekatan buburan, pengoptimuman proses metalurgi basah, rawatan air sisa dan pemulihan sumber, malah melibatkan pelbagai pautan seperti rawatan tailings, pemantauan alam sekitar, penjimatan tenaga dan pengurangan pelepasan. Ia amat penting untuk meningkatkan penggunaan sumber, mengurangkan kos pengeluaran, mengurangkan pencemaran alam sekitar, dan mencapai pembangunan hijau dan mampan.

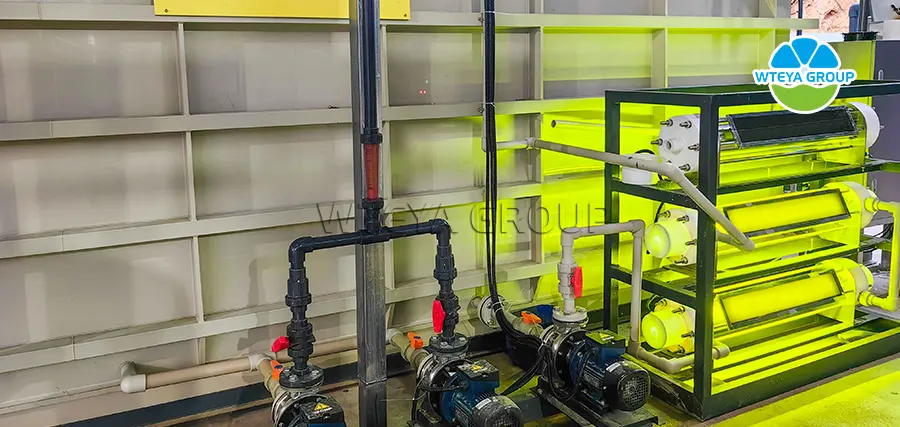

3. Peralatan pengoksidaan bermangkin ECC:

Digunakan dalam proses pengeluaran yang mana

Peralatan pengoksidaan bermangkin ECC terutamanya digunakan untuk penyingkiran sebatian organik dalam cecair suapan garam tinggi dalam industri perlombongan dan metalurgi. Ia juga boleh membunuh mikroorganisma dalam air untuk memastikan kemurnian larutan suapan, memberikan jaminan untuk operasi normal peralatan.

Prinsip Teknikal

Teknologi pengoksidaan bermangkin ECC ialah teknologi baharu yang dibangunkan oleh syarikat kami, yang menggunakan mangkin untuk mempromosikan tindak balas pengoksidaan antara pencemar organik dan pengoksida (seperti oksigen, ozon, hidrogen peroksida, dan lain-lain) di bawah keadaan tertentu, menghasilkan produk akhir yang tidak berbahaya atau toksik rendah, dan mencapai penyingkiran pencemar yang berkesan. Peralatan pengoksidaan bermangkin yang berbeza menggunakan pengoksida, mangkin, dan keadaan tindak balas yang berbeza mengikut senario aplikasi dan objek pemprosesan yang berbeza untuk memenuhi pelbagai keperluan praktikal.

Apakah kesan yang boleh kita capai

Kecekapan penyingkiran produk tersebut oleh syarikat untuk bahan organik (CODcr) boleh mencapai di bawah 80%, dan ada yang boleh melebihi 95%. Ia juga boleh mengurangkan kemungkinan berlakunya buih dalam dandang tindak balas suhu tinggi dan peralatan penyejatan dan penskalaan sistem membran.

Mesej push dalam talian dalam

Jawapan pasukan perkhidmatan profesional

Evaporator pengeluaran asas