1. Peralatan penyejatan: seperti peralatan penyejatan MVR, peralatan pengedaran paksa, peralatan penyejatan suhu rendah, peralatan penyejatan pelbagai kesan

Pautan pengeluaran apakah ia digunakan?

- Rawatan Air Sisa dan Pelepasan Sifar (ZLD)

Rawatan air sisa garam tinggi: Air sisa yang dihasilkan dalam proses pengeluaran petrokimia biasanya mengandungi kepekatan garam tak organik, bahan organik dan logam berat dan bahan pencemar lain yang tinggi. Peralatan penyejatan (seperti penyejat pelbagai kesan, penyejat MVR, penyejat mampatan wap terma, dll.) boleh memisahkan air dalam air sisa melalui penyejatan, menumpukan air sisa kepada keadaan hampir tepu, dan kemudian rawatan lanjut melalui penghabluran, pengeringan dan cara lain untuk mencapai pengurangan air sisa atau pelepasan sifar, mengurangkan impak terhadap alam sekitar.

Rawatan emulsi dan campuran minyak-air: Bagi air sisa yang mengandungi minyak teremulsi dan campuran minyak-air, kebanyakan fasa minyak dipisahkan melalui cara pra-rawatan seperti pemecahan emulsi dan apungan udara, dan air sisa berminyak yang tinggal dipisahkan lagi oleh peralatan penyejatan, supaya dapat memulihkan produk minyak, mengurangkan kandungan minyak dalam air sisa, dan mencapai piawaian pelepasan perlindungan alam sekitar.

- Pengoptimuman proses

Pemulihan pelarut: Dalam proses pengeluaran petrokimia, pelarut sering digunakan untuk pengekstrakan, pencucian, penyahhidratan dan operasi lain. Peralatan penyejatan boleh memulihkan dan mengitar semula pelarut ini dengan cekap, seperti toluena, xilena, etanol, isopropil alkohol, dll., mengurangkan kos pengeluaran, mengurangkan kehilangan pelarut, dan mengurangkan pelepasan ekzos organik.

Penulenan dan penumpuan produk: Bagi beberapa produk pertengahan atau produk akhir, seperti alkohol, keton, asid, dll., peralatan penyejatan boleh digunakan untuk selanjutnya menulenkan atau menumpukan, meningkatkan kualiti produk, dan memenuhi keperluan proses hiliran atau pelanggan untuk ketulenan dan kepekatan produk.

- Pemulihan sumber dan rawatan produk sampingan

Penghabluran dan pemulihan garam: Dalam beberapa proses kimia atau rawatan air sisa, peralatan penyejatan boleh menumpukan air sisa yang mengandungi garam kepada ketepuan, dan memisahkan garam bernilai, seperti natrium sulfat, natrium klorida, dan kalsium klorida, melalui penghabluran penyejukan untuk mencapai pemulihan sumber.

Kepekatan dan pemulihan garam logam berat: Bagi air sisa yang mengandungi ion logam berat, peralatan penyejatan boleh menumpukannya, yang mudah untuk memulihkan sumber logam berat melalui pemendakan kimia, penyaduran elektrod dan cara lain, mengurangkan risiko pencemaran alam sekitar dan meningkatkan faedah ekonomi.

- Pemuliharaan tenaga dan pengurangan pelepasan

Penggunaan haba sisa: Haba sisa, wap suhu rendah atau kondensat yang dihasilkan dalam proses pengeluaran petrokimia boleh digunakan sebagai sumber haba untuk peralatan penyejatan untuk mencapai penggunaan tenaga yang berkesan dan mengurangkan penggunaan tenaga keseluruhan.

Mengurangkan penjanaan sisa pepejal: Rawatan air sisa melalui peralatan penyejatan boleh mengurangkan penjanaan sisa pepejal (seperti sisa penyejatan), mengurangkan kos pelupusan sisa pepejal, dan mengurangkan tekanan terhadap alam sekitar.

- Pengeluaran bahan kimia khas

Penyediaan garam khas penyejatan penghabluran: Dalam pengeluaran beberapa bahan kimia khas, seperti penyediaan garam anhidrat tulen tinggi, garam kristal khas, dll., peralatan penyejatan adalah salah satu peralatan utama, melalui kawalan tepat keadaan penyejatan dan penghabluran, untuk menghasilkan produk yang memenuhi keperluan ketulenan dan kristal tertentu.

- Pemulihan dan pengurusan alam sekitar yang tinggal daripada masa lalu

Rawatan cecair sisa: Bagi cecair sisa garam tinggi, organik tinggi dan logam berat yang tinggal semasa penyahkomisenan atau pengubahsuaian kemudahan petrokimia, peralatan penyejatan boleh digunakan sebagai salah satu teknologi rawatan untuk mencapai pelupusan cecair sisa yang selamat atau pemulihan sumber melalui penyejatan dan kepekatan cecair sisa, dan membantu pemulihan alam sekitar industri petrokimia.

Prinsip teknikal

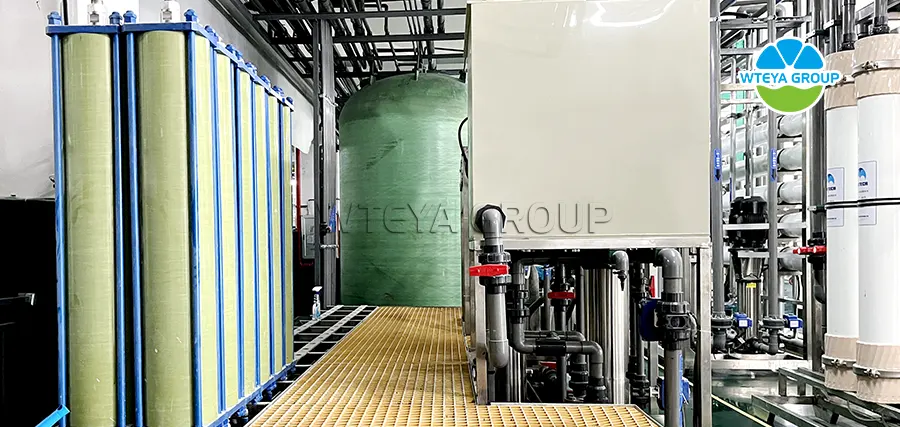

Peralatan penyejatan MVR: Penyejat MVR adalah untuk menggunakan semula tenaga wap sekunder yang dihasilkan oleh dirinya sendiri, dengan itu mengurangkan keperluan untuk tenaga luaran. Proses kerja MVR adalah untuk memampatkan wap pada suhu rendah oleh pemampat, meningkatkan suhu dan tekanan, meningkatkan entalpi, dan kemudian memasuki penukar haba untuk memekatkan, supaya dapat menggunakan sepenuhnya haba pendam wap. Selain memulakan kereta, wap sekunder yang tidak perlu menjana wap daripada penyejat semasa keseluruhan penyejatan dimampatkan oleh pemampat, tekanan dan suhu meningkat, peningkatan entalpi, dan kemudian dihantar ke ruang pemanasan penyejat sebagai wap pemanasan untuk mengekalkan keadaan mendidih.

Peralatan penyejatan pengedaran paksa: Pengedaran larutan dalam peralatan itu terutamanya bergantung kepada aliran paksa yang dihasilkan oleh kuasa luaran. Kelajuan kitaran boleh mencapai 1.5-3.5 m/s. Kecekapan pemindahan haba dan kapasiti pengeluaran yang besar. Cecair bahan mentah dipacu dari bawah ke bawah oleh pam pengedaran dan mengalir ke atas di sepanjang tiub ruang pemanasan. Campuran wap dan buih cecair ke dalam ruang penyejatan dipisahkan, wap dari bahagian atas pelepasan, cecair disekat jatuh, melalui bahagian bawah kon oleh sedutan pam pengedaran, dan kemudian ke dalam paip pemanasan, teruskan kitaran. Ia mempunyai pekali pemindahan haba yang tinggi, anti-penggaraman, anti-pengkelasan, penyesuaian yang kuat dan mudah dibersihkan. Sesuai untuk skala, penghabluran, kepekaan haba (suhu rendah), kepekatan tinggi, kelikatan tinggi dan mengandungi pepejal tidak larut, seperti kimia, makanan, farmaseutikal, kejuruteraan perlindungan alam sekitar, pemulihan penyejatan cecair sisa dan industri lain.

Peralatan penyejatan suhu rendah: Penyejatan suhu rendah merujuk kepada proses penyejatan dengan suhu operasi umumnya antara 35 dan 50 ° C. Selepas baldi asal mencapai tahap sederhana, pam berjalan untuk menghasilkan vakum, penyejat secara automatik memasuki air, dan pemampat berjalan untuk menghasilkan haba untuk memanaskan air sisa dalam tangki penyejatan. Dalam keadaan vakum, suhu air sisa meningkat kepada kira-kira 30 ℃, dan air sisa mula tersejat, dan pemanasan awal selesai. Suhu penyejatan ditetapkan pada 35-40 ℃, pemampat memampatkan penyejuk untuk menghasilkan haba, dan air tersejat dengan cepat. Pada masa yang sama, penyejuk menyerap haba dan penyejukan selepas penggasan melalui injap pengembangan, dan wap naik dan dicairkan menjadi cecair sejuk ke dalam tangki penyimpanan air. Penyejuk menyerap haba, dan kemudian memampatkan dan memanaskan air sisa. Jika gelembung naik semasa proses penyejatan, sensor mengesan bahawa penyahbuih ditambah secara automatik kepada penyahbuih, dan selepas satu kitaran selesai, cecair pekat dilepaskan (masa satu kitaran boleh ditetapkan). Selepas satu kitaran penyejatan selesai, pam pemampatan berhenti berfungsi, injap pneumatik saluran pekat dibuka, tangki penyejatan ditekan, dan tekanan hidraulik kepekatan dimasukkan ke dalam tangki kepekatan.

Apakah yang boleh kita capai?

Peralatan penyejatan kami di bawah keadaan kualiti air yang berbeza, boleh mencapai nisbah kepekatan 5-100 kali ganda, penyejat dengan kecekapan tinggi dan penjimatan tenaga, penyesuaian yang kuat, tahap automasi yang tinggi, keselamatan alam sekitar dan kelebihan operasi yang stabil, dalam industri makanan, industri farmaseutikal, industri kimia, bidang perlindungan alam sekitar dan bidang tenaga dan industri lain telah digunakan secara meluas.

Peralatan pemisahan membran: DTRO, STRO, NF, dll

Pautan pengeluaran apakah ia digunakan?

Teknologi pemisahan membran mempunyai pelbagai aplikasi dalam industri petrokimia, terutamanya dalam aspek berikut:

(1) Rawatan minyak mentah dan minyak halus

Penyahgaraman dan penyahhidratan: Dalam proses pengekstrakan dan pengangkutan minyak mentah, minyak mentah biasanya mengandungi sejumlah garam dan air. Teknologi pemisahan membran (seperti osmosis songsang, nanofiltrasi, dll.) boleh mengeluarkan garam dan air dalam minyak mentah dengan cekap, melindungi peralatan penapisan daripada kakisan, dan meningkatkan kecekapan penapisan dan kualiti produk.

Penapisan minyak: Melalui teknologi pemisahan membran, minyak yang ditapis (seperti petrol, diesel, minyak pelincir, dll.) boleh ditulenkan dengan mendalam untuk mengeluarkan kekotoran seperti sulfida, nitrida, aromatik, olefin, dll., meningkatkan prestasi pembakaran produk minyak, mengurangkan pelepasan ekzos, dan memenuhi peraturan alam sekitar yang semakin ketat.

(2) Pemisahan dan penulenan gas

Pemulihan dan penulenan hidrogen: Dalam proses hidrokraking, pembaharuan dan proses lain di kilang minyak, sejumlah besar gas ekzos kaya hidrogen dihasilkan. Teknologi pemisahan membran (seperti membran pemisahan gas, membran pervaporasi, dan lain-lain) secara cekap memisahkan dan memulihkan hidrogen sambil membuang gas pengotor (seperti CO, CO₂, CH₄, dan lain-lain) di dalamnya, menyediakan hidrogen berketulenan tinggi untuk kitar semula hidrogen berikutnya atau aplikasi sel bahan api.

Penyahhidratan dan penyahsulfuran gas asli: Dalam pemprosesan gas asli, teknologi pemisahan membran digunakan untuk membuang air dalam gas asli (seperti penyahhidratan menggunakan membran polimer) dan sulfida (seperti penyahsulfuran menggunakan membran pemisahan sulfida), untuk memastikan kualiti gas asli dan keselamatan pengangkutan.

(3) Pemulihan dan kitar semula pemangkin

Rawatan larutan induk pemangkin: Dalam proses pemecahan pemangkin, hidrotretimen, dan lain-lain, pemangkin akan membentuk larutan induk dengan reaktan. Teknologi pemisahan membran boleh memisahkan pemangkin daripada produk cecair dengan berkesan, merealisasikan pemulihan dan kitar semula pemangkin, mengurangkan kos pemangkin dan mengurangkan penjanaan sisa.

(4) Pemulihan dan kitar semula pelarut organik

Penyahhidratan dan penulenan pelarut: Dalam proses pengeluaran petrokimia, banyak proses menggunakan pelarut organik (seperti toluena, xilena, etanol, dan lain-lain). Teknologi pemisahan membran membolehkan pemulihan dan kitar semula pelarut ini dengan cekap, mengurangkan kos pengeluaran dan kehilangan pelarut, serta mengurangkan pelepasan ekzos organik.

(5) Rawatan air sisa dan pemulihan sumber

Rawatan air sisa garam tinggi: air sisa petrokimia biasanya mengandungi kepekatan garam anorganik, bahan organik dan logam berat dan bahan pencemar lain yang tinggi. Teknologi pemisahan membran (seperti osmosis songsang, nanofiltrasi, membran pemacu elektrik, dan lain-lain) boleh memerangkap kebanyakan garam dan bahan berbahaya dalam air sisa, supaya air sisa boleh dirawat secara mendalam, dan air sisa boleh dikurangkan, dikitar semula dan disalurkan mengikut piawaian. Pemulihan komponen berguna: teknologi pemisahan membran boleh digunakan untuk memulihkan komponen bernilai dalam air sisa, seperti asid amino, asid organik, alkohol, keton, dan lain-lain, untuk memisahkannya dan mengembalikannya kepada proses pengeluaran untuk mencapai kitar semula sumber dan mengurangkan kos pengeluaran.

Prinsip teknikal

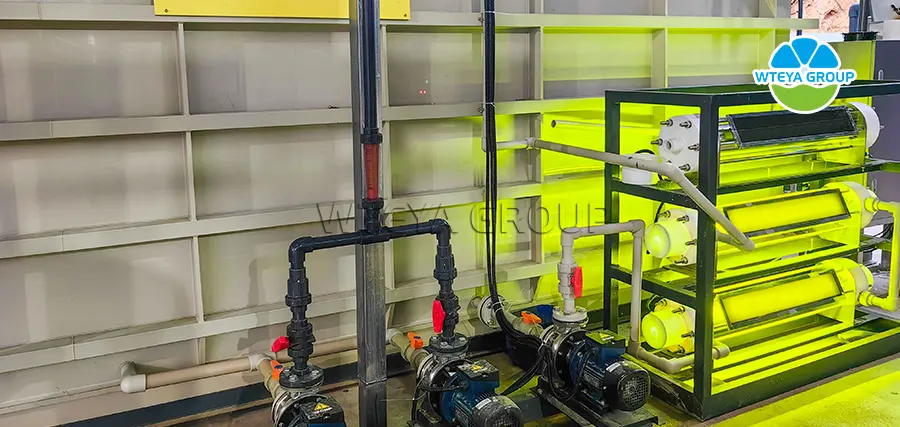

Proses pemisahan terpilih komponen dalam campuran cecair atau gas menggunakan filem khas. Prinsip utama teknik ini adalah berdasarkan perbezaan dalam kelajuan dan keupayaan komponen yang berbeza untuk menembusi membran, yang mungkin ditentukan oleh sifat komponen, ciri-ciri membran, dan perbezaan kepekatan di kedua-dua belah membran, kecerunan tekanan, kecerunan potensi atau tekanan separa wap. Kaedah pemisahan membran termasuk mikrofiltrasi, ultrafiltrasi, nanofiltrasi, osmosis songsang dan elektrodialisis, yang masing-masing sesuai untuk keperluan pemisahan yang berbeza. Sebagai contoh, mikrofiltrasi dan ultrafiltrasi menyaring molekul atau zat terlarut dengan saiz yang berbeza berdasarkan saiz mikropori membran; Osmosis songsang adalah untuk membuat pelarut melalui membran dan zat terlarut terperangkap pada tekanan yang lebih tinggi daripada tekanan osmosis larutan. Elektrodialisis ialah pemisahan ion terpilih dalam larutan oleh membran pertukaran ion di bawah tindakan medan elektrik.

Apakah yang boleh kita capai?

Teknologi pemisahan membran digunakan dalam industri petrokimia dalam rawatan minyak mentah dan minyak yang telah ditapis, pemisahan dan penulenan gas, pemulihan dan kitar semula pemangkin, pemulihan dan kitar semula pelarut organik, rawatan air sisa dan pemulihan sumber, pemantauan dan pengurusan alam sekitar dan pautan lain, yang sangat penting untuk meningkatkan penggunaan sumber, mengurangkan kos pengeluaran, mengurangkan pencemaran alam sekitar, dan mencapai pembangunan hijau dan mampan.

Peralatan pengoksidaan pemangkin ECC:

Pautan pengeluaran apakah ia digunakan?

Peralatan pengoksidaan pemangkin ECC sepatutnya digunakan terutamanya untuk penyingkiran bahan organik dalam cecair garam tinggi dalam industri petrokimia. Ia juga boleh membunuh mikroorganisma dalam air untuk memastikan air tulen cecair suapan, memberikan jaminan untuk operasi normal peralatan.

Prinsip teknikal

Teknologi pengoksidaan pemangkin ECC ialah teknologi baharu yang dibangunkan oleh syarikat kami, yang menggunakan pemangkin untuk mempromosikan tindak balas pengoksidaan antara pencemar organik dan pengoksida (seperti oksigen, ozon, hidrogen peroksida, dan lain-lain) di bawah keadaan tertentu untuk menghasilkan produk akhir yang tidak berbahaya atau kurang toksik dan mencapai penyingkiran pencemar yang berkesan. Peralatan pengoksidaan pemangkin yang berbeza menggunakan pengoksida, pemangkin dan keadaan tindak balas yang berbeza mengikut aplikasi dan objek rawatan yang berbeza untuk memenuhi pelbagai keperluan sebenar.

Apakah yang boleh kita capai?

Kecekapan penyingkiran produk tersebut terhadap bahan organik (CODcr) boleh mencapai kurang daripada 80%, dan ada yang boleh melebihi 95%. Ia juga boleh mengurangkan kemungkinan berlakunya buih dalam reaktor suhu tinggi, peralatan penyejatan dan pembentukan skala dalam sistem membran.

Mesej push dalam talian dalam

Jawapan pasukan perkhidmatan profesional

Evaporator pengeluaran asas